微信掃描二維碼,即可將本頁分享到“朋友圈”中。

2025-07-02 來源:瑞麟氫能 瀏覽數(shù):12

堿性水電解(ALK)作為一種成熟且成本較低的電能制氫技術(shù),結(jié)合干燥和氧氣純化步驟,可有效生產(chǎn)純度超過99.9%的氫氣。然而,該技

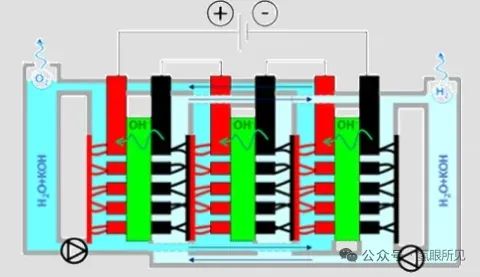

堿性水電解(ALK)作為一種成熟且成本較低的電能制氫技術(shù),結(jié)合干燥和氧氣純化步驟,可有效生產(chǎn)純度超過99.9%的氫氣。然而,該技術(shù)主要設(shè)計用于額定工況或接近滿負(fù)荷的穩(wěn)態(tài)運(yùn)行,其適應(yīng)部分負(fù)載特別是間歇性運(yùn)行的能力有限。隨著電網(wǎng)中可再生能源(如風(fēng)電、光伏)占比持續(xù)提升,以及利用儲能消納波動性可再生能源電力的需求日益增長,堿性水電解技術(shù)在此領(lǐng)域面臨嚴(yán)峻挑戰(zhàn)。

一、部分(低)負(fù)載運(yùn)行的主要挑戰(zhàn):氣體雜質(zhì)與安全風(fēng)險

電解過程中,陽極產(chǎn)生氧氣,陰極產(chǎn)生氫氣。雖然隔膜能顯著抑制大部分氣體(如氧氣向陰極側(cè)、氫氣向陽極側(cè))的滲透遷移,但生成的氫氣與氧氣并非絕對純凈,其中仍含有微量交叉雜質(zhì)。在額定工況下,這些微量雜質(zhì)可通過后端的純化步驟有效去除(如氫氣流除氧、氧氣流除氫)。

問題核心在于負(fù)載降低時:

隔膜滲漏率基本恒定:隔膜對氣體的物理滲透速率主要由材料特性和兩側(cè)壓差決定,近似為常數(shù)。

產(chǎn)氣速率下降:負(fù)載降低導(dǎo)致單位時間內(nèi)陰極產(chǎn)生的H?和陽極產(chǎn)生的O?總量(即分母)減少。

雜質(zhì)相對濃度攀升:當(dāng)(1)恒定(分子)而(2)降低時,產(chǎn)物氣體中對方氣體的相對濃度顯著升高,導(dǎo)致污染水平超標(biāo)。

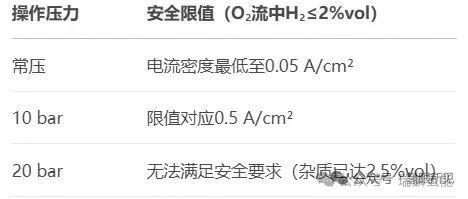

這種雜質(zhì)濃度的上升帶來了關(guān)鍵的安全問題。當(dāng)氫氧混合物達(dá)到特定比例(如H?中O?含量≥4% vol,或O?中H?含量≥4% vol)時,即進(jìn)入爆炸極限范圍。為確保運(yùn)行安全,堿性電解槽設(shè)有安全聯(lián)鎖機(jī)制:一旦監(jiān)測到任一氣體流中雜質(zhì)濃度達(dá)到2% vol(低于爆炸極限的安全冗余),即觸發(fā)系統(tǒng)停機(jī),以便在低風(fēng)險狀態(tài)下進(jìn)行有序吹掃。

因此,部分負(fù)載運(yùn)行時,污染水平隨負(fù)載下降而升高,電解槽存在一個最低允許負(fù)載(下限),其對應(yīng)的就是2% vol的雜質(zhì)限值。不同設(shè)計的電解槽,其負(fù)載下限普遍處于額定負(fù)荷的10%-40%區(qū)間。這意味著:

電力供應(yīng)強(qiáng)度波動至額定值40%以下時,可能導(dǎo)致非計劃停機(jī)。

停機(jī)帶來的危害遠(yuǎn)超產(chǎn)氫中斷本身:

重啟耗時長:重啟過程復(fù)雜耗時,往往遠(yuǎn)超電力波動恢復(fù)所需的時間。

加速設(shè)備老化:每次啟停循環(huán)都會對電極(如鎳基電極)造成應(yīng)力損傷,顯著縮短其壽命(典型電極壽命僅5000-10000次啟停循環(huán)),增加了維護(hù)頻率和設(shè)備資產(chǎn)成本。

二、負(fù)載下限區(qū)間(10%-40%)的成因:電解液循環(huán)模式差異

堿性電解槽負(fù)載下限范圍(10%-40%)的差異主要源于其電解液循環(huán)管理模式的不同:分流回路(Separated Loop) vs. 共用回路(Shared/Mixed Loop)。

共用回路(Mixed Loop)挑戰(zhàn):反應(yīng)后,電極處的氣-液混合物分別進(jìn)入獨立的陰極和陽極分離器進(jìn)行氣液分離。若分離后的電解液再混合再循環(huán)(共用回路):

氣體交叉污染加劇:溶解在分離后液相中的微量殘余氣體(陰極液中含少量O?,陽極液中含少量H?)會隨著電解液混合而相互轉(zhuǎn)移。

雜質(zhì)濃度基線升高:導(dǎo)致陰極氫氣中O?雜質(zhì)、陽極氧氣中H?雜質(zhì)的本底濃度更高。

被迫高負(fù)荷停機(jī):為了在低負(fù)載時不觸發(fā)2% vol的安全閾值,系統(tǒng)必須在相對較高負(fù)載(通常在額定40%左右) 停機(jī),其下限較差(如~40%)。

分流回路(Separated Loop)優(yōu)勢與代價:若陰極和陽極分離后的電解液各自獨立循環(huán)(不混合),能有效抑制上述交叉污染,顯著降低雜質(zhì)基線濃度,從而將安全負(fù)載下限推近至更低水平(如~10%)。

液位平衡管理:確保兩側(cè)液位穩(wěn)定,避免虹吸或泵送問題。

濃度調(diào)節(jié)能力:以維持電解液在最佳濃度窗口運(yùn)行(例如,NaOH在<20 wt%、~50°C時峰值電導(dǎo)率≈65 S/m;KOH在>30 wt%時峰值電導(dǎo)率≈95 S/m),這對保證低能耗和高效率至關(guān)重要。

面臨的挑戰(zhàn):分流回路本身存在新的問題。

維持平衡的復(fù)雜性:這要求系統(tǒng)具備精密的。

陰極區(qū)域濃度升高:陰極反應(yīng)消耗水導(dǎo)致局部KOH/NaOH濃度上升。

陽極區(qū)域濃度稀釋:陽極反應(yīng)生成水導(dǎo)致局部KOH/NaOH濃度下降。

三、壓力運(yùn)行的疊加影響

高壓運(yùn)行雖然能減少氫氣后續(xù)壓縮的能耗,但會加劇低負(fù)載下的氣體交叉污染問題:

隔膜擴(kuò)散增強(qiáng):壓力增加可能提高氣體通過隔膜的滲透速率。

氣體溶解度上升:氣體在電解液中的溶解度隨壓力增大而升高,導(dǎo)致溶解攜帶的雜質(zhì)氣體量增多。

結(jié)論:在部分負(fù)載+加壓運(yùn)行這一最嚴(yán)苛的工況組合下,必須采用分流回路設(shè)計,并配套實施高效的液位和濃度平衡策略,以維持雜質(zhì)濃度在安全范圍內(nèi)。研究表明,共用電解液循環(huán)對此組合工況的適應(yīng)性高度敏感且不穩(wěn)定。

四、斷電與低電壓管理

在雜質(zhì)濃度維持安全限值以內(nèi)的前提下,系統(tǒng)可短暫容忍低于負(fù)載下限的運(yùn)行,但必須嚴(yán)格控制電極電壓:

陰極保護(hù)電壓:當(dāng)陰極電壓低于約0.25 V時,電極材料的劣化(如腐蝕、溶解)會顯著加速。

安全冗余:即使雜質(zhì)濃度可控,一旦電壓逼近該閾值,也需立即停機(jī)保護(hù)電極。

應(yīng)對策略:

電容效應(yīng)緩沖:現(xiàn)代多層復(fù)合電極結(jié)構(gòu)可發(fā)揮一定的電容效應(yīng)(相當(dāng)于一個內(nèi)部大電容)。實驗證明,在完全斷電后,此效應(yīng)能夠延緩電極電壓的跌落速度,為系統(tǒng)爭取重啟時間。研究數(shù)據(jù)顯示,若能在斷電后10分鐘內(nèi)恢復(fù)供電,有可能避免停機(jī)并維持持續(xù)運(yùn)行,顯著提高系統(tǒng)應(yīng)對短暫波動的能力。

五、溫度管理的復(fù)雜性

部分負(fù)載運(yùn)行也給系統(tǒng)溫控帶來了顯著挑戰(zhàn):

最佳效率區(qū)間狹窄:堿性電解通常在 50-80°C 之間達(dá)到最佳效率(高電導(dǎo)率且不發(fā)生顯著材料劣化)。

負(fù)載降低時熱量不足:負(fù)載降低,反應(yīng)熱(歐姆熱與反應(yīng)焓)相應(yīng)減少,在環(huán)境溫度較低或保溫不足時,系統(tǒng)難以維持在最低的50°C以上(有損效率和安全性)。

高負(fù)載高溫需散熱:在滿負(fù)載或高環(huán)境溫度下,需有效的冷卻系統(tǒng)防止溫度超過上限(通常80-90°C),以免加速材料退化或加劇腐蝕。

六、應(yīng)對部分負(fù)載波動的外部策略

為有效應(yīng)對低于負(fù)載下限(如10%-25%)的功率波動,避免頻繁啟停,常需結(jié)合外部策略,使電解槽子模塊保持較高負(fù)載運(yùn)行:

功率波動緩沖:集成儲能系統(tǒng)(如電池、超級電容或飛輪),平抑可再生能源的快速波動,提供穩(wěn)定的直流輸入。

電解堆分組運(yùn)行:將大型電解系統(tǒng)劃分為多個獨立的子模塊。當(dāng)總需求功率下降時,可關(guān)閉部分子模塊(使其處于停機(jī)或待機(jī)狀態(tài)),同時維持仍在運(yùn)行的子模塊接近其額定負(fù)載運(yùn)行。

技術(shù)難點:

負(fù)載分配算法:高效、靈活地將功率波動分配到不同子模塊。

熱狀態(tài)管理:啟停不同子模塊時需管理其溫升、溫降過程及保溫要求。

運(yùn)行歷史記錄與分析:精確跟蹤記錄每個子模塊的啟動次數(shù)、運(yùn)行時長、負(fù)載曲線等,用于評估老化狀態(tài)、預(yù)測壽命、制定精準(zhǔn)維護(hù)計劃(如電極更換)及優(yōu)化運(yùn)行策略。

【延伸閱讀】

版權(quán)與免責(zé)聲明:

凡注明稿件來源的內(nèi)容均為轉(zhuǎn)載稿或由企業(yè)用戶注冊發(fā)布,本網(wǎng)轉(zhuǎn)載出于傳遞更多信息的目的,如轉(zhuǎn)載稿涉及版權(quán)問題,請作者聯(lián)系我們,同時對于用戶評論等信息,本網(wǎng)并不意味著贊同其觀點或證實其內(nèi)容的真實性;

本文地址:http://www.2nba.cn/Technology/show-3174.html

轉(zhuǎn)載本站原創(chuàng)文章請注明來源:中國氫能與燃料電池網(wǎng)

(c)2022-2026 h2fc.net All Rights Reserved

氫能與燃料電池產(chǎn)業(yè)

微信掃描關(guān)注