電解技術利用電能分解水分子產生氫氣與氧氣,起源可追溯至19世紀:

·1833年,邁克爾·法拉第提出電解定律奠定理論基礎;

·1888年,德米特里·拉奇諾夫首創工業電解槽,采用鐵容器與羊皮紙隔膜,提出雙極電極概念;

·1899年,奧斯卡·施密特開發首臺工業級雙極電解槽(壓濾機式堆疊結構),后由歐瑞康商業化;

·1902年全球運行超400臺工業裝置;1939年首座萬噸級工廠(10,000Nm3/h)投產;

·早期大規模應用集中于鹽水電解制氯領域(海水電解副產氯氣),氫氣僅作為副產品。現代制氫需采用去離子水,其經濟性依賴淡水供應,故綠氫突破始于淡水資源豐富區。

·挪威1927年建成尤坎135MW水電電解裝置(30,000Nm3/h),運行至70年代;1953年格洛姆峽灣同等規模裝置持續至1991年。

·因生態問題棄用大型水壩后,天然氣蒸汽重整成主流制氫方案。近年為應對氣候危機,水電解技術重新受關注,雖受制于電力與設備成本。

電解槽技術評估框架

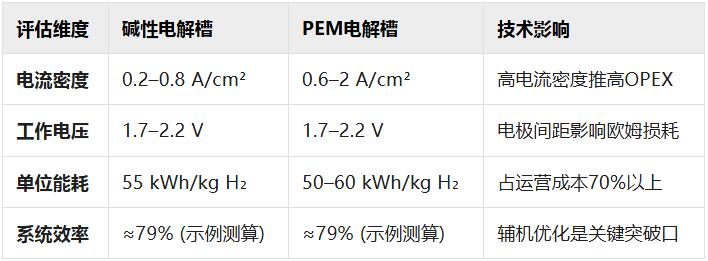

目前僅堿性電解槽(Alkaline)與質子交換膜電解槽(PEM)商業化,未來將涌現新技術。因應用場景多樣(工業/民用供熱、交通燃料、綠氨、冶金等),需建立統一評估標準:

1. 可再生能源適配性

風電/光伏的間歇性會降低效率并加速設備老化。PEM響應快但抗波動性弱,堿性槽反之。電網取電方案依賴電網穩定性,純可再生能源項目需超配容量與儲氫系統。

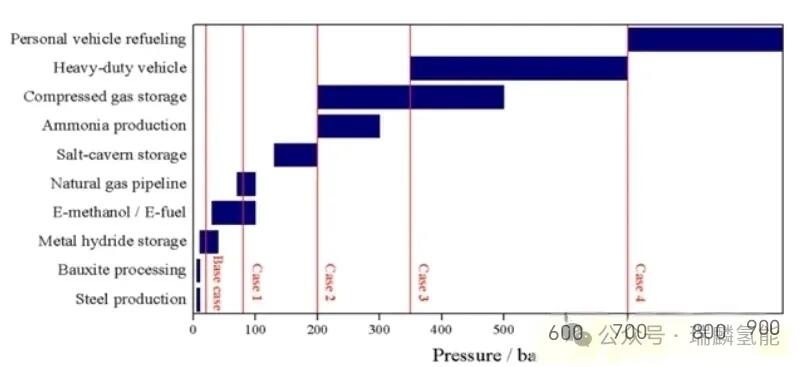

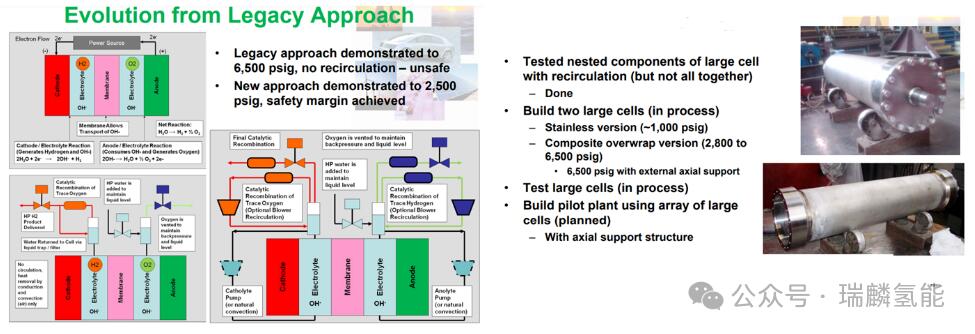

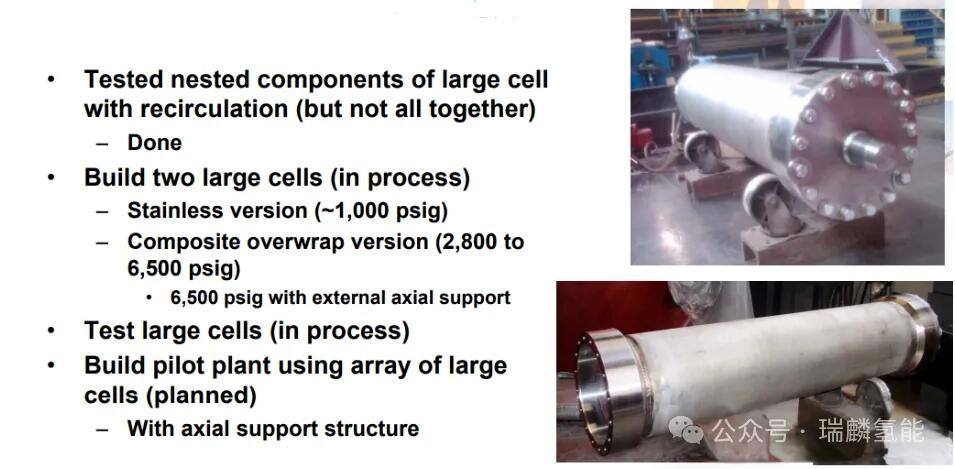

2. 操作壓力

常規壓力0-3MPa(表壓)。高壓運行增加氫氣滲透風險,需強化機械結構與隔膜:

加氫站場景中,氫氣壓縮機成本占比高(3800美元/千瓦),高壓電解可顯著降本。高壓堿性槽技術成熟:

PEM高壓化面臨膜蠕變、泄漏及效率下降等挑戰。

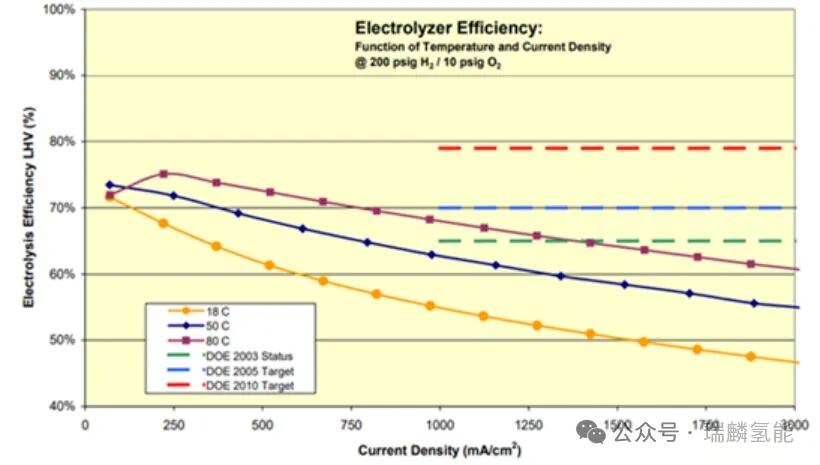

3. 操作溫度

溫度升高提升反應速率但縮短壽命。堿性/PEM操作溫度40-90℃,固體氧化物電解槽(SOEC)需650-1000℃。溫度控制需平衡效率與冷卻系統負載:

4. 核心性能參數

5. 運維與壽命指標

啟動時間:PEM冷啟動快于堿性槽,但頻繁啟停均加速衰減

電極材料:PEM需鉑/銥等貴金屬,堿性槽可用廉價鎳基電極

隔膜風險:PEM/AEM膜缺陷易引發氣體滲透,堿性槽隔膜易堵塞腐蝕

更換周期:堿性槽75,000小時 vs PEM 60,000小時(理想條件)

催化劑中毒:水質不純或腐蝕產物導致催化劑失效

6. 工程化因素

尺寸重量:PEM體積比堿性槽小30%,適合移動場景

成熟度:堿性槽依托氯堿工業百年積累,PEM/堿性制氫均達TRL9級。